Erfahrung trifft auf Algorithmen

Wie KI die Ressourceneffizienz verbessert

Durch die zunehmende Verbreitung von KI-Anwendungen ergeben sich neue Möglichkeiten und Ansätze zur Ressourceneinsparung. KI-unterstützte CAD-Programme und Finite-Elemente-Simulationen können in der Phase der Produktentwicklung helfen, den Materialeinsatz des Produktes zu optimieren.

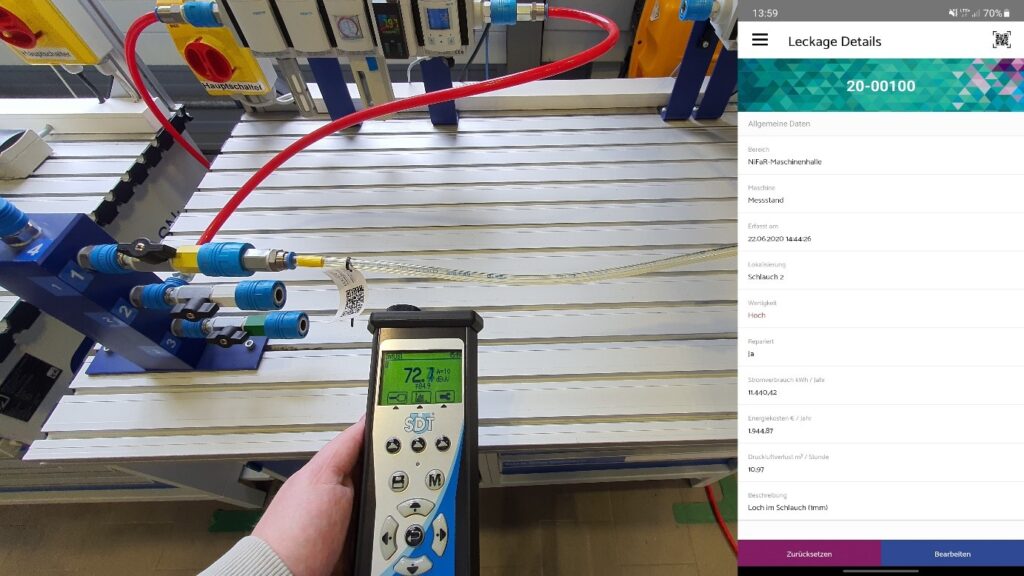

Im Bereich der Produktion können mit dem Einsatz von kostengünstigen Sensoren umfangreiche Daten über Materialbewegungen und Energieverbräuche gewonnen werden. Die erfassten Daten können über Big-Data-Analysen und Machine-Learning-Algorithmen ausgewertet werden, um Ansätze zur Steuerung und Regelung von Materialflüssen und Energieverbräuchen zu entwickeln. Ein Beispiel ist das Thema Druckluft. Mit KI-Algorithmen können Druckluftverläufe ausgewertet und überwacht werden. Bei Veränderungen im Druckluftverbrauch können automatisch Hinweise auf Druckluftverluste zum Beispiel durch Leckagen gegeben werden.

Zunehmend werden in Energiemanagement-Softwaresystemen KI-Algorithmen integriert, um Unregelmäßigkeiten im Energieverbrauch aufzudecken oder Vorhersagen über den zukünftigen Energieverbrauch unter Berücksichtigung des Wetters zu treffen (zum Beispiel die Software InterWatt von dem Unternehmen IngSoft). Oder KI-Algorithmen werden zur intelligenten Energiesteuerung in Gebäuden eingesetzt (etwa EnergyControl des Unternehmens Recogizer).

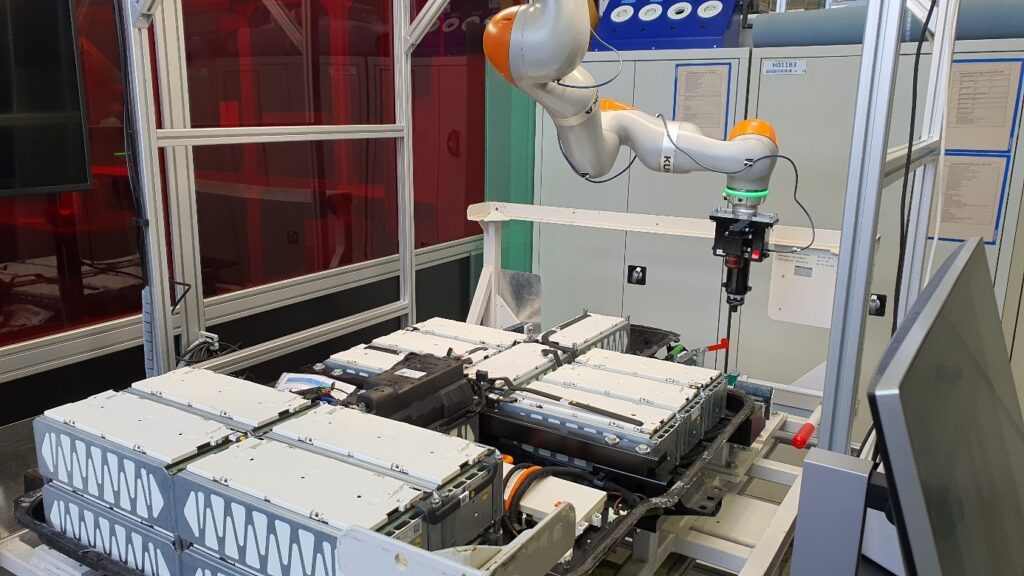

Auch im Bereich des Recyclings lassen sich KI-Anwendungen nutzen. So wurde beispielhaft im Rahmen des EFRE-Projektes „Recycling 4.0“ am Institut für Produktionstechnik der Ostfalia Hochschule ein Roboter-Demontagesystem entwickelt, das mithilfe von Künstlicher Intelligenz die Sinneswahrnehmung, Erfahrung und Entscheidungsfähigkeit menschlicher Arbeitskräfte bei gleichzeitig gesteigerter Effizienz im Recyclingprozess bereitstellt.

Da die Demontage als erste Station im Recyclingprozess das zu verwertende Bauteil tatsächlich vorliegen hat, bieten sich hier enorme Potenziale zur Bewertung der einzelnen Komponenten, zum Beispiel für die Wiederverwendung. Das Robotersystem entscheidet anhand von Kamerabildern und zahlreicher Faktoren (Rohstoffpreise, Nachfrage, Betriebsdaten), ob eine Demontage sinnvoll ist.

Die Ergebnisse des Demontageprozesses fließen wieder in die Wissensbasis zurück, sodass der Roboter im Laufe der Zeit lernt, immer bessere Entscheidungen zu treffen. Der Einsatz Künstlicher Intelligenz im Kontext des Recyclings verbessert auf diese Weise die Gesamtwirtschaftlichkeit und erhöht somit die Attraktivität des Recyclings.

Grundsätzlich lassen sich überall dort, wo umfangreiche Daten über Produktionsabläufe, Materialbewegungen oder Energieverbräuche vorhanden sind, KI-Algorithmen nutzen, um diese Daten auszuwerten und Ansätze für eine Verbesserung von Abläufen, Material- und Energieverbräuchen abzuleiten. In dem Maße, in dem sich KI-Anwendungen verbreiten, ergibt sich auch für kleine und mittelständische Unternehmen die Notwendigkeit, sich mit dem Thema KI auseinanderzusetzen, Pilotanwendungen zu starten und Erfahrungen zu sammeln.

Ein Ansprechpartner für diesen Themenbereich ist die Niedersächsische Lernfabrik für Ressourceneffizienz (NiFaR), die unter anderem in Kooperation mit dem VDI-Zentrum für Ressourceneffizienz die Schulung „Ressourceneffizienz durch Digitalisierung“ anbietet. Darüber hinaus bietet die NiFaR individuelle Schulungen und Projekte für Unternehmen an.

KI bietet viele Potenziale zur Verbesserung der Ressourceneffizienz. Allerdings sollte nicht unberücksichtigt bleiben, dass mit der zunehmenden Digitalisierung und der Verbreitung von KI auch ein zunehmender Energieverbrauch verbunden ist. Sollten sich die Prognosen zu der anfallenden Datenmenge und zum Einsatz von KI auch nur annähernd bestätigen, werden digital gestützte Prozesse im Jahr 2025 allein in Deutschland einen Energieverbrauch von 25 TWh verursachen.

Daher gilt für die Einführung von KI wie für den Einsatz von digitalen Tools allgemein: Prozessoptimierung vor Digitalisierung oder entsprechend eines alten Leitsatzes: Weglassen – Vereinfachen – Digitalisieren.

Prof. Dr.-Ing. Holger Brüggemann, Institut für Produktionstechnik sowie Niedersächsische Lernfabrik für Ressourceneffizienz, Ostfalia Hochschule für angewandte Wissenschaften

Erschienen ist dieser Artikel im iQ-Journal, dem Magazin des VDI Braunschweig.