FUSE

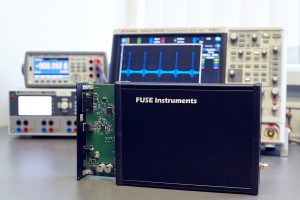

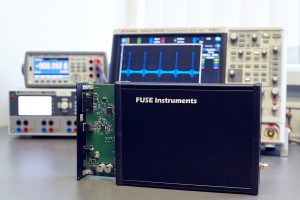

FUSE Weltidee FUSE: Capt’n Kirk und seine Mannschaft revolutionieren die Messtechnik Wie entsteht eine Weltidee? Etwas, das es vorher noch nicht gegeben hat und das

FUSE Weltidee FUSE: Capt’n Kirk und seine Mannschaft revolutionieren die Messtechnik Wie entsteht eine Weltidee? Etwas, das es vorher noch nicht gegeben hat und das

Die Mission von DHM Prüfsysteme: Wer wird denn gleich in die Luft gehen? In dieser Rubrik erzählt ingenieurregion.de von Ideen, die um die ganze Welt

Simulationssysteme von Simtec Vorhang auf für die Simulationssysteme von Simtec Schon im Fliegenden Theater zu Gast gewesen? Nein? Dann wird’s höchste Zeit zum Abheben. In

Aerodata Mit Aerodata kann sich keiner messen Wie finden Pilot*innen eigentlich die Landebahn? Wie landen sie ihr Flugzeug sicher und sanft – auch dann, wenn